MB 600-090

Bohrungsrauheiten: Anforderungen

Ist beim Einbau des KOENIG Expander®s in harten Einbauwerkstoffen keine Zwangsverkrallung möglich, so muss zur Erreichung der Druckleistungen die Verankerung über eine Bohrungsrauheit Rz = 10-30 µm erfolgen. Bei Rauheiten Rz > 30 µm besteht die Gefahr von Leckagen.

Rauheitsbild

Erforderliches Rauheitsbild

Die ideale Rauheit in der Bohrung für eine Verankerung wird durch Bohren mit einem Spiralbohrer oder Spiralsenker erreicht.Unerwünschtes Rauheitsbild

Durch Reiben erzeugt man ein einseitig eingeglättetes Rauheitsprofil. Dieses Rauheitsbild ist unerwünscht.

Einbauwerkstoffe / Voraussetzungen

| Einbauwerkstoff | mittlere Zugfestigkeit Rm [N/mm²] | min. Bruchdehnung A5 [%] | mittlere Dehngrenze Rp 0.2 [N/mm²] | min. Härte HB |

Hochfester Stahl ETG-100 AISI 1144 | 1000 | 6 | 865 | 280 |

Autom. Einsatzst. C15Pb 1.0403 | 560 | 6 | 300 | 180 |

Grauguss GG-25 DIN 1691 | 250 | - | - | 160 |

Sphäroguss GGG-50 DIN 1693 | 500 | 7 | 320 | 170 |

Aluminium-Leg. Al CU Mg 2 3.1354 / AA2024 | 480 | 8 | 380 | 120 |

Aluminium-Leg. Al Mg Si Pb 3.0615 / ~AA6262 | 340 | 8 | 300 | 90 |

Al-Gusslegierung G-Al Si 7 Mg 3.2371 / AA356-T6 | 300 | 4 | 250 | 80 |

- Gleich hohe Betriebsdruckleistungen können auch bei Einbauwerkstoffen mit ähnlichen mechanischen Eigenschaften erreicht werden. Die entsprechenden Einbaubedingungen müssen jedoch eingehalten werden.

- Anwendungen in Aluguss, Magnesiumlegierungen, Buntmetallen und Kunststoffen auf Anfrage

- Einflussfaktoren, welche die Betriebsdruckleistungen beeinträchtigen, siehe unter:

- Verankerungsprinzip

- Bohrungsrauheiten

- Konstruktive-Richtlinien

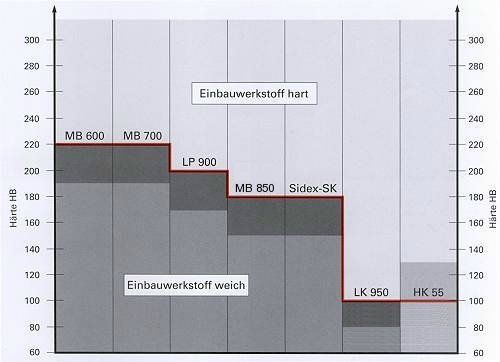

- Zwangsverkrallung zwischen Hülsenwerkstoff und Einbauwerkstoff bei:

Hüsenhärte > Härte Einbauwerkstoff, Differenz min. HB = 30

Bei geringerem Unterschied in der Härte muss die entsprechende Rauheit Rz = 10 - 30 µm eingehalten werden.

Der Sicherheitsbereich beinhaltet unkontrollierbare Einflüsse. Dynamische Belastungen bei Nenndruck, mit 106 Lastwechsel und einer Frequenz von 3 - 4 Hz haben gezeigt, dass der anschliessend gemessene Berstdruck, Test (A) sowie der Prüfdruck, Test (B) sich um ca. 20% reduziert.

Konstruktive Richtlinien

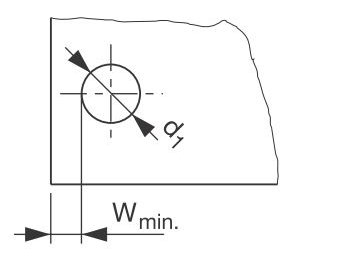

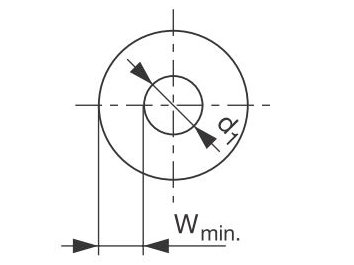

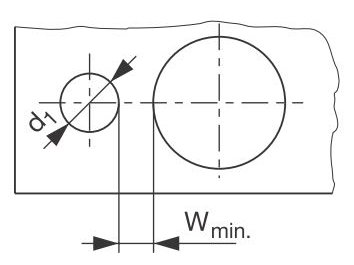

Wandstärken/Randabstände

Der KOENIG Expander® wird durch die radiale Expansion der Hülse, welche im teilplastischen Bereich liegt, mit dem Einbauwerkstoff verankert. Die daraus resultierenden Kräfte sowie die hydraulischen Drücke und Temperaturbeanspruchungen bedingen je nach Expandertyp und Charakteristik des Einbauwerkstoffes minimale Wandstärken bzw. Randabstände.

| Abstand zur Außenkontur: gerade | Abstand zur Außenkontur: rund | Wandstärke zwischen Bohrungen | |||

|  |  | |||

| |||||

Richtwerte Wmin. für Wandstärken und Randabstände

Bei Durchmesser KOENIG Expander® d1 ≥ 4 mm: Wmin. = fmin. ⋅ d1 d1 < 4 mm: Wmin. = fmin. ⋅ d1 + 0.5 mm

| Einbau-Werkstoff | Bezeichnung | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ETG 100 | C 15 Pb | EN-GJS-600-3 | EN-GJL-250 | AICuMg2 | AIMgSiPb | G-AISi7Mg | ||

| Mittl. Zugfestigkeit Rm [N/mm²] | 1000 | 560 | 650 | 250 | 480 | 340 | 300 | |

| Min. Bruchdehnung A5 [%] | 6 | 10 | 3 | 0,3 | 8 | 8 | 4 | |

| Mittl. Dehngrenze Rp 0,2 [N/mm²] | 865 | 300 | 425 | 200 | 380 | 300 | 250 | |

| KOENIG Expander® Serie | Faktor fmin. | |||||||

| MB 600 | 0,6 | 0,8 | 0,8 | 1,0 | 0,8 | 1,0 | 1,0 | |

| MB 700 | 0,6 | 0,8 | 0,8 | 1,0 | 0,8 | 1,0 | 1,0 | |

| MB 850 | 0,5 | 0,6 | 0,6 | 1,0 | 0,6 | 1,0 | 1,0 | |

| SK | 0,5 | 0,6 | 0,6 | 1,0 | 0,6 | 1,0 | 1,0 | |

| HK 55 | 0,4 | 0,5 | 0,5 | 0,8 | 0,5 | 0,8 | 0,8 | |

| LP | 0,3 | 0,3 | 0,3 | 0,5 | 0,4 | 0,5 | 0,5 | |

| LK 600 | 0,4 | 0,5 | 0,5 | 0,8 | 0,7 | 0,7 | 0,7 | |

| LK 950 | 0,3 | 0,3 | 0,5 | 0,6 | 0,4 | 0,5 | 0,5 | |

Rundheitstoleranz

Um eine sichere Funktion des KOENIG Expander®s in Bezug auf Druckleistung und Dichtheit zu gewähren, muss die Rundheitstoleranz von t = 0,05 mm eingehalten werden.

| Mit Zweilippen-Spiralbohrern werden in der Regel die geforderten Bohrungs- und Rundheitstoleranzen erreicht. Besser lassen sich diese Toleranzen insbesondere bei großen Bohrungsdurchmessern mit einem Dreilippen-Spiralbohrer erreichen. |

Konizität der Bohrung

Innerhalb der aktiven Dichtzone des KOENIG Expander®s muss die Bohrung zylindrisch sein. Der Bohrungseinlauf darf bis zu 0,25 x d1 (0,15 x d1 bei LK) konisch verlaufen, da diese Zone keinen primären Einfluss auf die Dichtfunktion hat.

| Serie MB | Serie SK | Serie HK | Serie LP | SerieLK |

|  |  |  |  |

Erforderliche Einbaulängen

|  |  |  |  |  | ||||||||

| | | | | | | | |||||||

| | | | | | | | d1 | l2 min | d1 | l4 max | | | |

| | | | | | | | | | | ||||

| | | | | | | | | | | | | ||

| | | | | | | | | | | | | | |

| | | | | | | | | | | | | M 8x1 | |

| | | | | | | | | | | | | M 8x1 | |

| | | | | | | | | | | | | M 10x1 | |

| | | | | | | | | | | | | M 10x1 | |

| | | | | | | | | | | | | M 12x1,5 | |

| | | | | | | | | | | | | M 12x1,5 | |

| | | | | | | | | | | | | M 14x1,5 | |

| | | | | | | | | 14,0 | 8,7 | M 16x1,5 | | ||

| | | | | | | | | 16,0 | 11,5 | M 18x1,5 | | ||

| | | | | | | | | M 20x1,5 | | ||||

| | | | | | | | | M 22x1,5 | | ||||

| dN = Vorgegebene Nennbohrung/Systembohrung | |

| * Einbaulängen Serie MB | |

| Die erforderlichen Einbaulängen l4 min bei der Serie MB gelten für Einbauwerkstoffe ab Härte HB = 90. Bei weicheren Werkstoffen sind entsprechend höhere Einbaulängen zu wählen. | |

Kontaktkorrosion

Bei der Wahl des KOENIG Expander®s ist zu berücksichtigen, dass der Werkstoff des Dichstopfens und jener des Werkstückes unterschiedliche elektrische Potentialspannung aufweisen können. Die dadurch vorhandene Potentialspannungs-Differenz verursacht, unter Anwesenheit eines elektrisch leitenden Mediums (z.B. 5%-ige wässrige Natriumchlorid-Lösung), eine Kontaktkorrosion. Das unedlere Metall oder dessen Oberflächenschutz wird zur Anode und zum edleren Metall, der Kathode übertragen. Die Korrosionsgeschwindigkeit bzw. Stromdichte wird durch die Flächenanteile bzw. Volumenanteile der Anode/Kathode bestimmt.

| Kathode | ||

| Anode |

|

großer Anodenbereich → kleine Stromdichte an der Anode → langsame Korrosion |

|

kleiner Anodenbereich → große Stromdichte an der Anode → schnelle Korrosion |

Einfluss der Kontaktkorrosion

Die untenstehende Richtwerttabelle zeigt das Kontaktkorrosions-Verhalten des KOENIG Expander®s in den gebräuchlichsten Einbauwerkstoffen unter Berücksichtigung der Flächenanteile der beiden Metalle, welche die Korrosionsgeschwindigkeit beeinflussen.

KOENIG Expander® Serie | ||||||||

|---|---|---|---|---|---|---|---|---|

| Einbauwerkstoff | MB 600 | MB 700 | MB 850 | SK | HK 55 | LP 900 | LK 600 | LK 950 |

| Stahl, niedrig- oder unlegiert, blank | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Stahl, niedrig- oder unlegiert, gelb chromatiert | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 |

| Stahl, niedrig- oder unlegiert, phosphatiert | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Nitrierte oder eingesetzte Stähle | je nach Verfahren unterschiedliches Verhalten | |||||||

| Nichtrostender Stahl X 10 Cr NiS 18 9 WS-Nr. 1.4305 | 1 | 1 | 3 | 3 | 3 | 2 | 1 | 3 |

| Nichtrostender Stahl X 12 CrS 13 WS-Nr. 1.4005 | 1 | 1 | 3 | 3 | 3 | 2 | 1 | 3 |

| Grauguss GG DIN 1691 blank | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Grauguss GG DIN 1691 verzinkt, chromatiert | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 |

| Grauguss GG DIN 1691 phosphatiert | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Sphäroguss GGG DIN 1693 blank | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Sphäroguss GGG DIN 1693 verzinkt, chromatiert | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 |

| Sphäroguss GGG DIN 1693 phosphatiert | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| AlMg1SiCu Ws-Nr. 3.3211 AA-Norm 6061 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| AlMgSiPb Ws-Nr. 3.0615 AA-Norm ~6262 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| AlCuMg2 Ws-Nr. 3.1354 AA-Norm 2024 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| AlZnMgCu1,5 Ws-Nr. 3.4365 AA-Norm 7075 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| G-AlSi7Mg Ws-Nr. 3.2371 AA-Norm 356-T6 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| G-AlSi9Mg Ws-Nr. 3.2373 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| G-AlSi10Mg Ws-Nr. 3.2381 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

Unter Anwesenheit eines elektrisch leitenden Mediums wird die Kontaktkorrosion am KOENIG Expander®:

1 durch das Einbauwerkstück nicht beschleunigt.

2 durch das Einbauwerkstück leicht beschleunigt.

3 durch das Einbauwerkstück beschleunigt.

Empfehlung zur Verhinderung der Kontaktkorrosion

Salzsprühtests nach DIN 50021 können in unserem Labor durchgeführt werden.

Prüfdruckleistungen KOENIG Expander®

Prüfdruck, Test (A)

Beim Prüfdruck, Test (A) wird der KOENIG Expander® statisch bis auf Berstdruck bzw. Auspressdruck belastet. Diese Prüfung wird bei Koenig Verbindungstechnik für die Funktionsprüfung während des Produktionsprozesses durchgeführt. Jedes Produktionslos (Batch-Nr.) wird dieser Funktionsprüfung unterstellt.

Prüfdruck, Test (B)

Beim Test (B) wird der KOENIG Expander® einem Langzeitversuch mit praxisnahen Gegebenheiten ausgesetzt. Es wird derjenige Druck ermittelt, der bei intermittierdenden Druckbelastungen und Temperaturschwankungen, ohne Auspressen des Dichtstopfen, aufgenommen werden kann.

Bedingungen

Temperatur: 2 h bei +100 °C (150 °C*)/2 h bei -40 °C Temperaturwechsel: ca. 30-45 min. Druck: intermittierend 2 min. 0 bar, 3 min. auf Prüfdruck Dauer: 170 h (Langzeitversuch) Bohrung: Toleranz, Rundheit und Rauheit gemäß Normblättern. Oberfläche blank. Rand- und Wandabstand gemäß Normblatt

* Für Niederdruckstopfen in bestimmten Werkstoffen

Wir weisen darauf hin, dass der Einsatz unserer Dichtstopfen im oben genannten Temperaturbereich geprüft ist. Bei abweichenden Temperaturbedingungen bitte anfragen.

Qualitätssicherung

KOENIG Expander®

Oberste Priorität hat für Koenig Verbindungstechnik die Qualitätssicherung. Die ständig steigenden Anforderungen an Produkte, Systeme sowie Dienstleistungen in Bezug auf Eignung, Leistung, Zuverlässigkeit, Sicherheit und Umwelt erfüllt Koenig Verbindungstechnik als Hersteller des KOENIG Expander®s durch ein effizientes und integriertes Qualitäts- und Umweltmanagement mit den Zertifizierungen ISO/TS 16949:2002 und ISO 14001. "Total Quality Management" (TQM) im Dienste unserer Kunden durch:

Klare Spezifikationen

in Zusammenarbeit mit unseren Lieferanten

Genaue Anweisungen und Arbeitsabläufe

für sämtliche Mitarbeiter

Vorschriften

in der Prüfung

Prozesslenkung

in der Herstellung und Montage

Qualitätsüberwachung

mittels statistischen Techniken wie SPC, Regelkarten usw.

Designlenkung

in der Entwicklung, Projektierung und im Änderungsdienst.

Mitarbeiterschulung

durch regelmäßige interne Auditierung und Durchführung von Qualitätszirkeln.

Wichtig:

Sämtliche KOENIG Expander® werden auf dem Verpackungs-Etikett durch Batch-Nummern (Produktions-Seriennummer) identifiziert. Diese Batch-Nummer garantiert eine Rückverfolgbarkeit sämtlicher qualitätsrelevanten Merkmale der Produktion und Beschaffung.

Verankerungsprinzip

Die erforderlichen Bohrungsrauheiten stehen in direktem Zusammenhang mit der Härte und den Festigkeitseigenschaften des Einbauwerkstoffes. Je nach Einbaukombination Dichtstopfen/Einbauwerkstoff erfolgt entweder eine Verankerung über das Rillenprofil der Expander-Hülse (Zwangsverkrallung) oder eine Verankerung über die Oberflächenrauheit der Bohrung.

Wichtig: Bei der Wahl des KOENIG Expander®s muss je nach Härte des Einbauwerkstoffes die Bohrungsrauheit angepasst werden.

Verankerungsprinzip in Abhängigkeit des Einbauwerkstoffes

![]()

Für die zulässigen Betriebsdrücke muss die Verankerung über die Bohrungsrauheit des Einbauwerkstoffes erfolgen. Rauheit Rz =10 bis 30 µm. ![]()

Die Verankerung in der Bohrung des Einbauwerkstoffes erfolgt zwangsläufig über das Rillenprofil des KOENIG Expander®s (Zwangsverkrallung). ![]()

Die Zwangsverkrallung ist mit KOENIG Expander®n der Serie HK nicht möglich. Solche Kombinationen sind nur für Niederdruckanwendungen zugelassen. ![]()

Übergangsbereich: Für die zulässigen Betriebsdrücke muss die Verankerung über die Bohrungsrauheit des Einbauwerkstoffes erfolgen. Rauheit Rz = 10 bis 30 µm.

Verankerung über das Rillenprofil (Zwangsverkrallung)

KOENIG Expander® Serie MB 850 in Aluminium-Legierung HB = 90

Verankerung über das Rillenprofil

(Zwangsverkrallung)

KOENIG Expander® Serie SK in Aluminium-Legierung HB = 90

Verankerung über die Bohrungsrauheit

KOENIG Expander® Serie HK 55 in Grauguss HB = 160

Leichte Verankerung über das Rillenprofil

KOENIG Expander® Serie LK 950 in Aluminium-Legierung HB = 90

Verankerung über das Rillenprofil (Zwangsverkrallung)

KOENIG Expander® Serie LP 900 in Aluminium-Legierung HB = 90

Druckleistung

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

Montagerichtlinien

Serie MB

Bohrungen

|

Einbauvorgang

|

|

Wichtig:

|

|

Montageeinrichtung

| Bevorzugt werden wegbegrenzte Montageeinrichtungen, da ein kraftbegrenztes Einpressen schwer kontrollierbar ist. Die Montage kann auch mittels Handpresse erfolgen. Da der KOENIG Expander® eine optimale Orientierbarkeit aufweist, ist ein automatisiertes Verarbeiten problemlos. Bei Kleinserien oder Einzelanfertigungen ist die Montage mit Hammer und Setzstempel möglich. Die Schlagseite unterliegt einem Verscheiß und muss bei Bedarf nachgeschliffen werden. |

Einbaumaße

| Serie MB 600 / MB 700 / MB 850 | |||||||||||||||

| d1 (mm) | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | |

| S (mm) | Setzweg (Richtwert) | 1,2 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,5 | 6,35 | 7,0 | 8,0 | 9,0 | 10,0 |

| X (mm) ± 0,2 | Lage Kugelscheitel- punkt zu Hülsenrand | 0,4 | 0,2 | 0,4 | 0,4 | 0,4 | 0,3 | 0,4 | 0,4 | 0,4 | 0,4 | 0,6 | 0,6 | 0,8 | 0,8 |

Setzkräfte

a) Kraft bei min. Bohrungstoleranz

a) Kraft bei min. Bohrungstoleranzb) Kraft bei max. Bohrungstoleranz

Gemessen in Stahl mit einer Zugfestigkeit Rm=1000N/mm².

In Einbaumaterialien mit geringeren Festigkeiten sind die Werte tiefer.

Demontage

| MB 600-030 bis 140 | Kugel | ~200 HB: | HSS-Bohrer |

| MB 700-030 bis 220 | Kugel | ~45 HRC: | Hartmetallbestückter Bohrer |

| MB 850-030 bis 220 | Kugel | ~45 HRC: | Hartmetallbestückter Bohrer |

Vorgang

- Bis Expander-Durchmesser 6 mm:

Direkt in einem Arbeitsgang auf nächstgrößeren Durchmesser gemäß Normblatt aufbohren. - Expander-Durchmesser >6mm:

In mehreren Arbeitgängen aufbohren und zuletzt auf nächstgrößeren Durchmesser gemäß Normblatt aufbohren. - Bohrungen von Spänen oder eventuell übrig gebliebenen Hülsenresten befreien, reinigen (öl- und fettfrei).

- Neuen KOENIG Expander® einsetzen.

Wichtig:

Nach der Demontage immer den nächstgrößeren Expander-Durchmesser einsetzen.